Классификация установок рекуперации паров

Установки улавливания и рекуперации паровспособны работать со всеми видами бензинов, нефтью, а также с ароматическими соединениями. Для каждого вида продукта в зависимости от его свойств, типа налива и производственных мощностей площадки выбирается наиболее эффективная технология.

Бензины

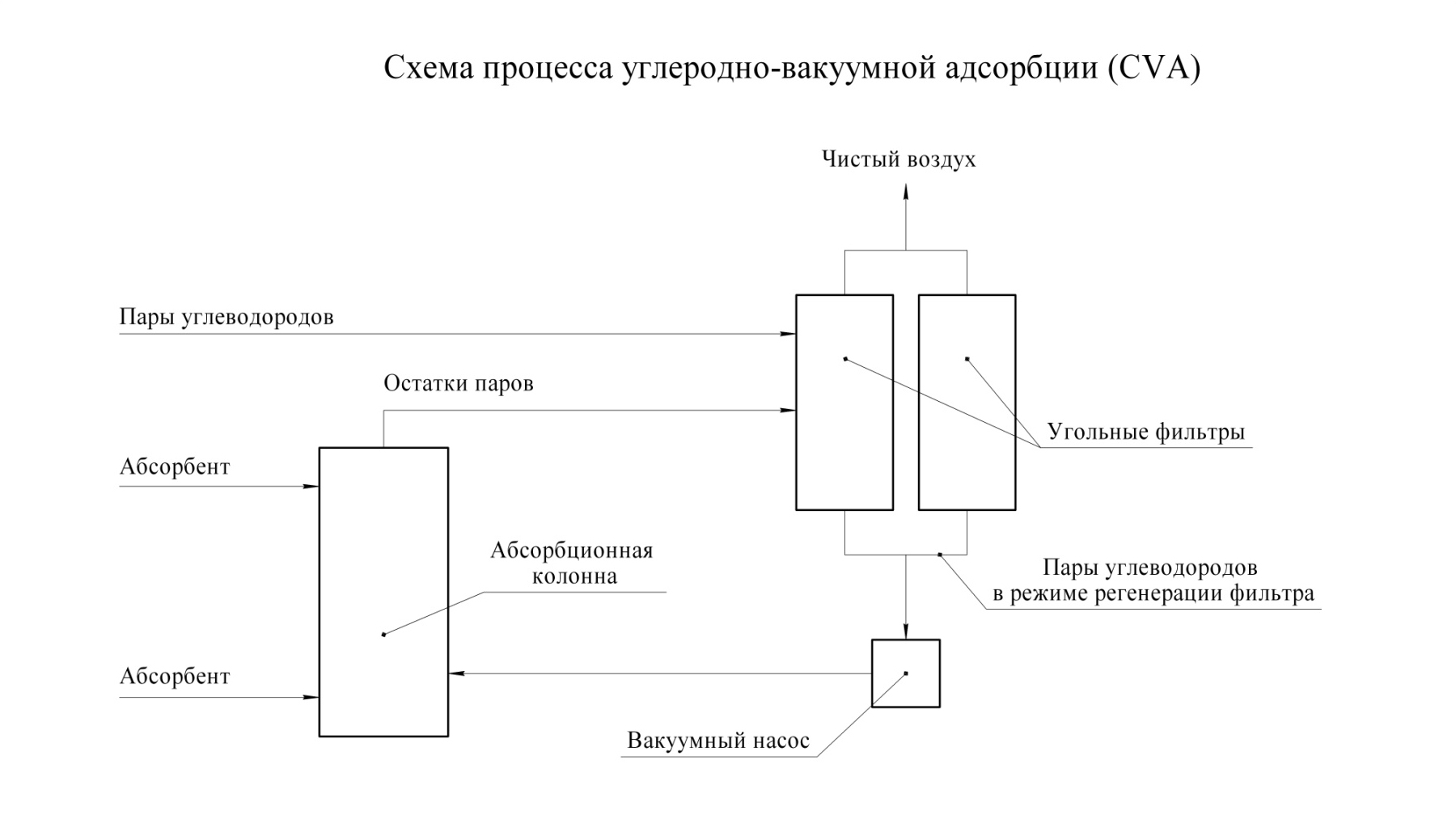

Технология углеродно-вакуумной адсорбции (CVA). Наиболее распространенный технологический процесс рекуперации паров бензинов. Благодаря своей простоте в эксплуатации и эффективности улавливания является самой популярной технологией в мире. В зависимости от мощностей площадки применяются либо сухие вакуумные насосы, либо жидкостные кольцевые вакуумные насосы. Одинаково эффективна и для автоналива, и для ж/д-налива, и для работы с резервуарным парком.

Узел УРП состоит из двух одинаковых емкостей, наполненных активированным углем. Каждая емкость может работать в двух режимах: «режим адсорбции» и режим вакуумной регенерации. Емкость, готовую к режиму адсорбции, подключают к газоуравнительной линии и начинают пропускать через нее воздушную смесь, насыщенную углеводородами. Углеводороды адсорбируются на поверхности активированного угля, а очищенный воздух выбрасывается в атмосферу. После насыщения угля емкость переводится в режим вакуумной регенерации, во время которого насыщенный углеводородный пар выкачивается вакуумными насосами из активированного угля и направляется в абсорбционную колонну. В этой колонне большая часть углеводородов абсорбируется встречным потоком подходящего жидкого абсорбента из резервуарного парка или трубопровода. Присутствующий при этом незначительный объем воздуха, попавший во время воздушной продувки на стадии регенерации, выходит через верхнюю часть абсорбционной колонны, что приводит к уносу незначительной части углеводородов, подлежащих в дальнейшем возврату в угольный адсорбер, находящийся в стадии адсорбции.

Попеременно используя емкости в режимах адсорбции и регенерации, получают систему, работающую непрерывно.

Преимущества

- - Высокая эффективность (низкий уровень выбросов, исключая метан).

- - Низкое энергопотребление.

- - Высокая степень надежности.

- - Малые перепады давления в паропроводе.

- - Технология применима к широкому диапазону профилей загрузки и прерывистым загрузкам.

Недостатки:

- - Неоправданно завышенное соотношение цена/качество при высоких концентрациях углеводородов

- - Технология чувствительна к загрязняющим веществам, таким как сера и т.п.

- - Необходима замена угля.

Углеродно-вакуумное конденсирование под давлением (CVPC). Это та же углеродно-вакуумная адсорбция, дополненная узлом циркуляции и компрессии абсорбента. Используется в случае отсутствия возможности подачи свежего абсорбента из резервуарного парка. В связи с отсутствием абсорбента добавляется один узел – узел циркуляции и компрессии абсорбента внутри установки.

Преимущество данного процесса в том, что не требуется поток абсорбента из резервуарного парка или трубопровода. Все восстановленные пары сжимаются и содержатся в установке в качестве абсорбента до тех пор, пока восстановленный продукт не будет возвращен в соответствующую емкость хранения. В процессе используется адсорбция с помощью активированного угля для удаления углеводородов из потока паров, которая позволяет выпускать чистый воздух из угольных фильтров. После этого адсорбированные углеводороды извлекаются из слоя активированного угля с помощью жидкостных кольцевых вакуумных насосов и усилителей вакуума. Дальше пары сжимаются и конденсируются в рециркулирующий поток абсорбента внутри УРП

Преимущества:

- - Высокая эффективность.

- -Высокая степень надёжности.

- -Нет необходимости в абсорбенте.

- -Небольшой внутренний диаметр труб для возврата восстановленного продукта.

- -Процесс применим к широкому диапазону профилей загрузки и прерывистым загрузкам.

Недостатки:

- -Технология неприменима к интенсивным подачам ЛОС.

- -Чувствительна к загрязняющим веществам, таким как сера и т.п.

- -Требования по уходу за жидким продуктом.

- -Высокое энергопотребление.

- -Требования к компрессии ЛОС перед попаданием в абсорбер.

- -Необходима замена угля.

- -Жидкий продукт не является товарным.

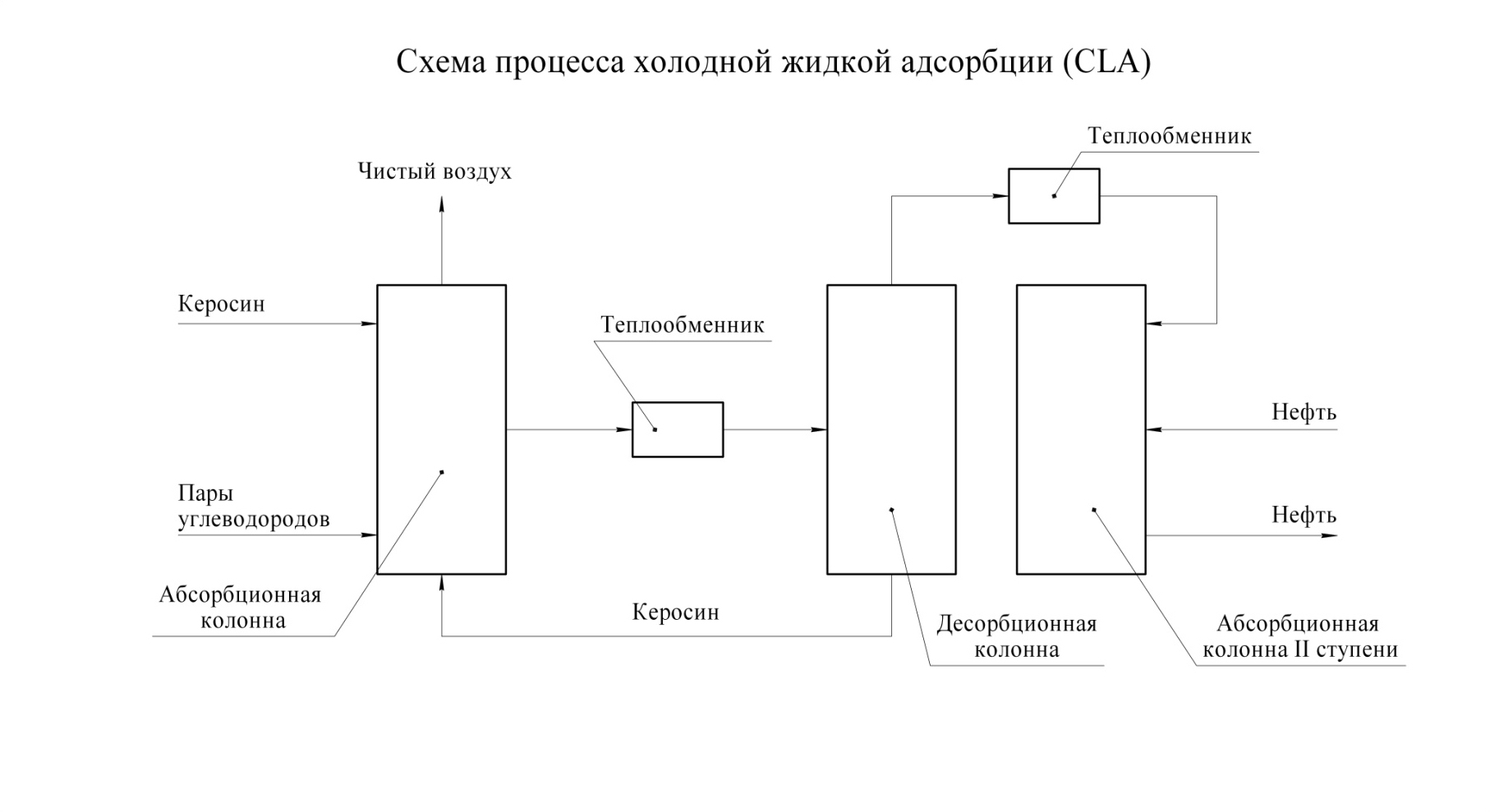

Холодная жидкая абсорбция (CLA). Данный процесс является первой разработкой в истории обработки паров углеводородов. Так как он был разработан в 70х годах, то на данный момент является устаревшим и не дает такой эффективности, как более современный процесс CVA. Также имеет дополнительные технологические узлы, такие как узел рециркуляции охлаждающей жидкости, что приводит к усложнению эксплуатации.

Холодная жидкая абсорбция – двухступенчатый процесс атмосферной абсорбции. На первом этапе в качестве абсорбента используется керосин. Пары направляются в абсорбционную колонну, где они абсорбируются потоком холодного керосина. Неабсорбированные пары остаются в верхней части колоны, а смесь абсорбированных/конденсированных углеводородов и обогащенный керосин перекачиваются в головную технологическую часть установки. Обогащенный керосин предварительно подогревается и направляется в десорбционную колонну. Очищенный керосин возвращается в абсорбционную колонну. Десорбированные углеводороды высвобождаются через верхнюю часть десорбера, охлаждаются и направляются в абсорбционную колонну второй ступени, где в качестве абсорбента используется сырая нефть.

Преимущества:

- - Высокая гибкость в диапазоне интенсивности потока и состава газов.

- - Высокая степень надежности.

- - Малые перепады давления в паропроводе.

- - Большой выбор процессов реабсорбции.

Недостатки:

- - Несколько различных этапов технологического процесса.

- - Подача и обработка абсорбента.

- - Малая эффективность процесса восстановления паров.

Процесс мембранной фильтрации.Практически не используется на нефтебазах из-за необходимости обеспечения постоянного потока паров на установку и низкой производительности систем.

После того, как продукт поступает на установку, первым этапом идет компрессия. После этого он попадает в конденсатор, где происходит частичная конденсация. После смесь перекачивается в сепаратор. В сепараторе смесь отделяется от конденсированного продукта, который после сепаратора сразу же возвращается из установки в резервуар хранения, а оставшаяся часть ПВС проходит через мембрану, которая улавливает большую часть углеводородов. После прохождения мембраны чистый воздух выводится в атмосферу, а часть ПВС в виде загущенного пермеата возвращается в резервуар, где конденсация происходит естественным путем, и абсорбентом является продукт, находящийся в резервуарах.

Преимущества:

- - Малое потребление электроэнергии.

- - Один этап технологического процесса.

Недостатки:

- - Необходимость в постоянном потоке паров.

- - Ограниченная пропускная способность.

Нефть

Углеродно-вакуумная адсорбция (CVA).Для нефти также возможно использование процесса CVA, но только в случае, если серосодержание в составе нефти не превышает 20 ppm. Иначе для очистки паров нефти, которые будут поступать на установку, необходимо устанавливать дорогостоящий скруббер. Это влечет за собой значительное увеличение срока окупаемости установки и усложнение ее эксплуатации.

Углеродно-вакуумное конденсирование под давлением (CVPC).Также может работать с парами нефти, как и технология CVA

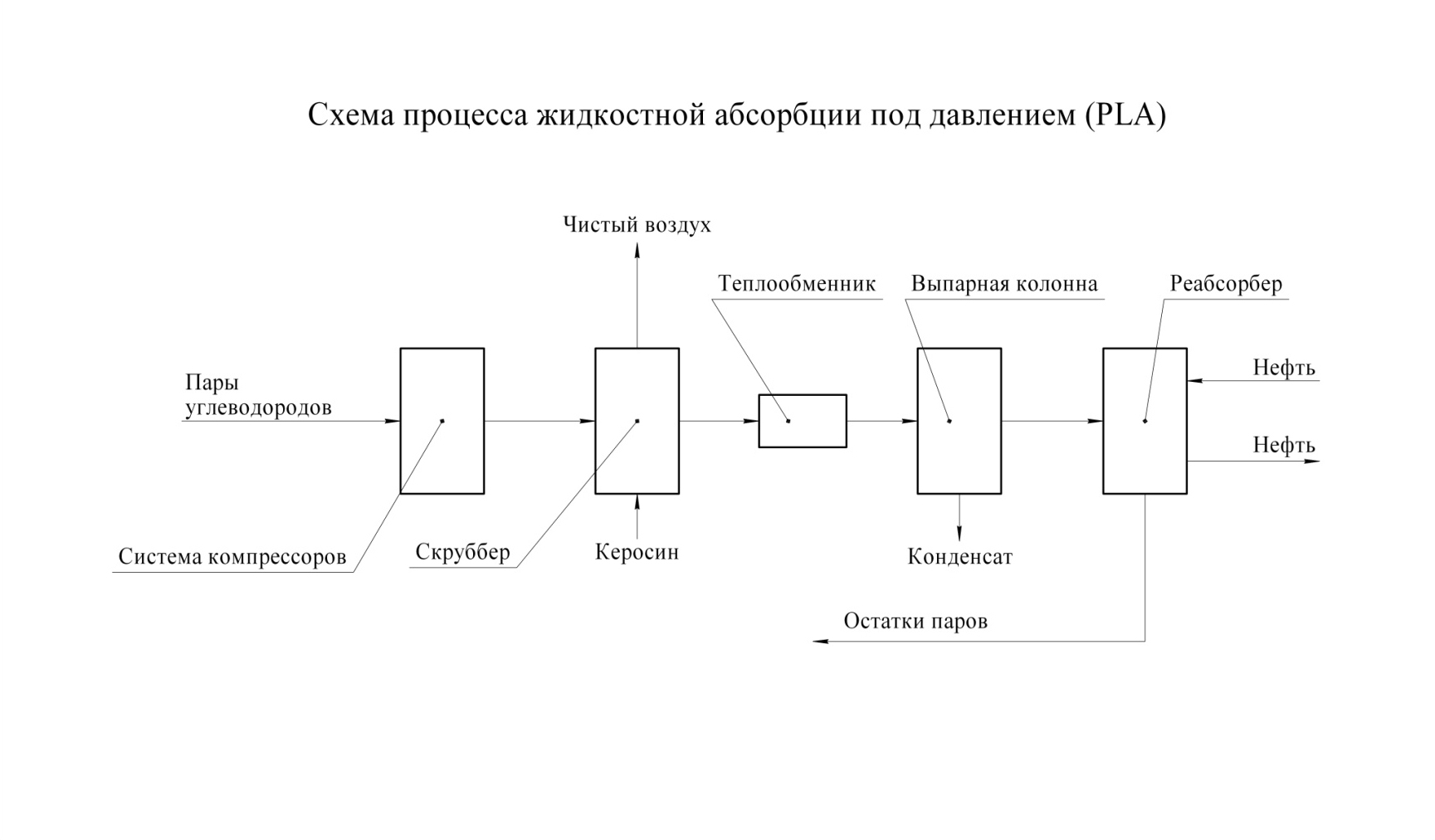

Процесс PLA (жидкостная абсорбция под давлением).Одна из новейших мировых технологий. Применима при больших параметрах загрузки (например, загрузка танкеров) и при серосодержании в парах нефти выше 20 ppm. Также является самой простой в эксплуатации, нежели все остальные процессы, требует минимальных затрат на обслуживание.

Пары, собранные во время загрузки сырой нефти, направляются в систему восстановления летучих органических соединений (ЛОС). Газ собирается в паросборнике и направляется в блок компрессоров установки. Жидкостные кольцевые насосы установлены для обеспечения необходимого давления ЛОС при переменном значении потока паров, который идет на переработку. Сжатые ЛОС поступают в абсорбционную колонну, где абсорбируются встречным потоком керосина, например Jet A1. Керосин циркулируется и восстанавливается внутренне в процессе. Тем не менее, некоторое количество керосина должно подаваться снаружи, чтобы заменить небольшое количество керосина, которое испаряется через верх выпарной колонны. Углеводороды, содержащиеся в ЛОС, уходят с керосином через нижнюю часть скруббера, тогда как инертная часть ЛОС выбрасывается через верх колонны скруббера. Углеводороды, содержащиеся в керосине, в следующей фазе выводятся из керосина в выпарной колонне. После этого насыщенные углеводороды покидают выпарную колонну через верх и попадают в реабсорбер, где реабсорбируются с помощью сырой нефти, которая подается через верх. Промежуточная абсорбция керосином необходима для получения высоких параметров улавливания установки. Также на выходе может быть получен конденсированный продукт ШФЛУ. Кроме того, в процессе циркуляции керосин нагревается до высоких температур и теряет свои абсорбционные свойства. Для того чтобы этого избежать, в цепи рециркуляции керосина используется теплообменник, через который проходит керосин для понижения температуры

Преимущества:

- - Высокая гибкость в диапазоне интенсивности потока и состава газов.

- - Высокая степень надежности.

- - Малые перепады давления в паропроводе.

Недостатки:

- - Несколько различных этапов технологического процесса.

- - Подача и обработка абсорбента.

- - Газовый компрессор для потока ЛОС.